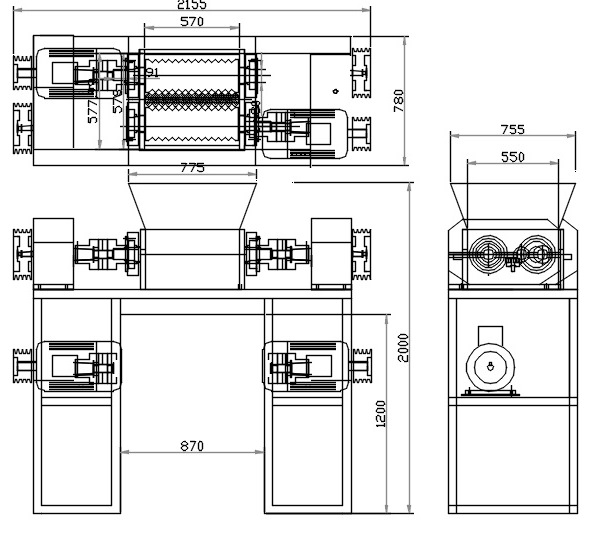

Схема:

Назначение:

Установка предназначена для измельчения отходов полимерных пленочных материалов и других тонкостенных изделий из полиэтилена высокого давления ПВД, ПНД, ПП,ПС,ПТФ И может быть использована самостоятельно или в составе комплексов по переработки пленочных отходов. Принцип действия. В шредере пленка измельчается роторными ножами закрепленными на двух вращающихся на встречу валах. Также в конструкции шредера предусмотрены и неподвижные ножи корпуса, два боковых и один центральный. Дробление материала происходит за счет взаимодействия ножей ротора и корпуса. Полученная фракция - лоскуты не правильной формы диаметром 10-50 мм. Перерабатываемый материал - Полимерные пленочные отходы.

Технические характеристики:

|

Частота вращения ротора |

100 |

об/мин |

|

Производительность |

300…1000 |

кг/час |

|

Установленная мощность измельчителя |

44 |

кВт |

|

Напряжение питания / частота |

380/50 |

В/Гц |

|

Габаритные размеры |

2000х780х750 |

мм х мм х мм |

|

Размер загрузочного проема |

570*550 |

мм |

|

Величина получаемой фракции |

10…50 |

мм |

|

Количество ножей– подвижных |

56 |

шт. |

|

Количество ножей - неподвижных |

3 |

Шт. |

|

Эл. двиг. 22кВт/1500 (АИР180S2) |

2 |

шт. |

|

Корпус сталь толщиной 30мм |

1 |

Шт. |

|

Понижающие редукторы |

2 |

Шт. |

|

Масса |

1200 |

кг |

Состав и комплектность:

Перерабатываемый материал - Полимерные пленочные отходы ПП, ПВД, ПНД,ПС, ПТФ Производимая продукция - Дробленый вторичный пластик в виде частиц неправильной формы с размерами 10 - 50 мм (дробленка).

В комплект поставки входит.

Шредер состоит из;

- стального корпуса, станины, на которой смонтированы все узлы и агрегаты аппарата.

- рабочей камеры для загрузки перерабатываемого материала.

- Двух валов с ножами для измельчения пленочных отходов, вращающихся через понижающие редукторы (ц2у200-10) от электродвигателей (АИР180S2)

- Защитных кожухов.

Устройство и принцип работы:

Инструкция по эксплуатации

|